In questo post vogliamo mostrarvi come solitamente progettiamo i componenti che fanno perate delle tensostrutture. Con il video che vedete sotto vogliamo farvi capire le possibili varianti e modifiche che possono essere applcate a elementi che, ad uno sguardo rapido, potrebbero sembrare semplici.

Le tensostrutture sono caratterizzate da forme libere e geometrie complesse, in 3d. Nella gran parte dei casi, e necessario progettare con cura i dettagli d’angolo che oltre a permettere il montaggio in modo rapido e veloce, permettono la perfetta tesatura della membrana.

Le piastre d’angolo: la loro funzione

Le piastre d’angolo devono rispondere solitamente a 3 funzioni principali:

- devono agganciare la membrana ai supporti strutturali (pilastri, o agganci a muro)

- devono ammorsare il telo senza danneggiarlo

- devono agganciare i cavi perimetriali permettendone la regolazione e il tensionamento.

La progettazione delle piastre deve avvenire sul form finding di produzione del telo, possibilmente tenendo in considerazione la compensazione che sarà applicata in produzione. La precisione geometrica di questi elementi è necessaria al fine di ottenere giunti in grado di distribire le forze di trazione in modo omogeneo sul telo stesso. Se la piastre di connessione non sono progettate nel modo corretto, tutta la tensostruttura potrebbe essere compromessa.

Dettagli non corretti: alcuni possibili problemi

Diverse criticità che si possono generare da una progettazione incorretta di questi elementi. Ecco di seguito alcuni esempi:

- impossibilità di introdurre la corretta pretensione nel telo causa mancanza di agganci/sistemi di tensionamento corretti per il telo e per i cavi di bordo

- generazione di difetti/grinze dovute alla distribuzione non omogenea degli sforzi

- generazione di punti deboli/zone di sforzo eccessivo a causa di una geometria incorretta, che portano, nel tempo alla rottura del telo in prossimità delle piastre.

- difficoltà di allineamento dei cavi di bordo dovuta ad geometria non corretta.

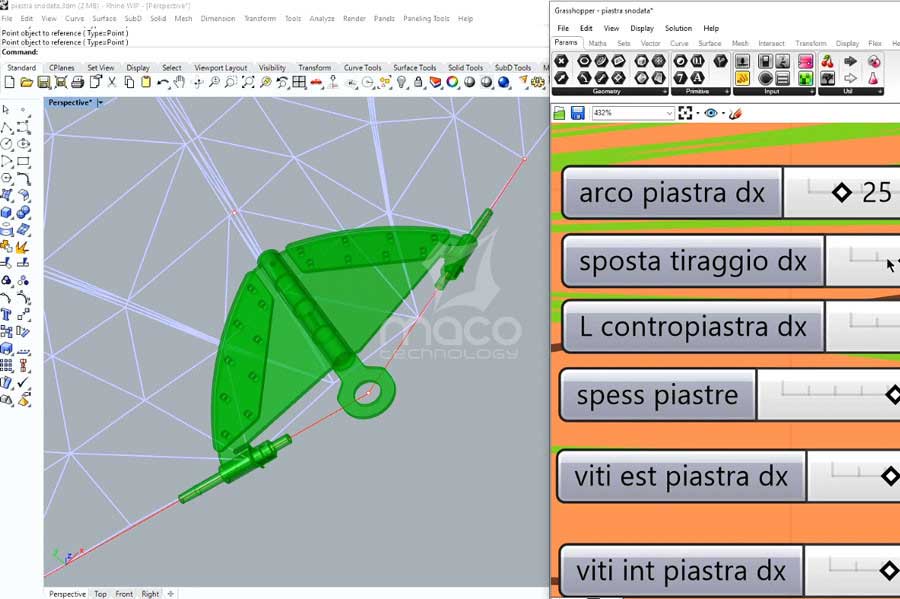

Al fine di controllare il processo produttivo, minimizzare gli errori ed essere certi di produrre dettagli efficaci e performanti, Maco Technology studia e realizza ogni componente grazie ad una produzione parametrica in 3d che permette il massimo controllo di ogni componente.

Di seguito un esempio per una piastra da appicare in un vertice in cui il telo ha un fote cambio di pendenza (e risulta quindi necessario l’inserimento di una cerniera a dividere la piastra).