L’ETFE combina molte proprietà che lo stanno rendendo protagonista nell’architettura contemporanea: leggerezza, trasparenza, durata nel tempo e pulizia. Le ultime due caratteristiche derivano dalla natura intrinseca del materiale: un fluoropolimero che per resiste molto bene alla corrosione.

La proprietà di trasparenza, non solo nel campo visibile ma anche nell’infrarosso, diventa spesso il limite per una maggiore alla diffusione dell’ETFE in architettura come involucro di copertura o di facciata in quanto il rischio di surriscaldamento degli ambienti interni è concreto. Al contrario, risulta ideale per serre o piscine in cui l’obbiettivo è ottenere guadagno termico ed energetico anche lasciando passare i raggi UV oppure per proteggere dall’acqua spazi (pensilime, tettoie, coperture di ingressi di edifici).

Tutte le proprietàtermiche e ottiche dell’ETFE possono essere trovate in questo articolo dedicato.

Per ovviare alla straordinaria trasparenza dell’ETFE entra in gioco la stampa che permette, allo stesso tempo, di ottenere diversi vantaggi:

- la schermatura per riflessione (e in piaccola parte asorbimento) dell’energia proveniente dai raggi solari, aprendo quindi il mondo dell’ombreggiamento e del controllo solare.

- il mascheramento di eventuali depositi di sporco, in particolare in superfici piane o in aree in cui la piovosità è scarsa.

- la personalizzazione pressochè totale dell’involucro, in particolare grazie alla stampa digitale.

Approfondiremo nel dettaglio i tre vantaggi elencati solo dopo aver approfondito le metodologie di stampa sull’etfe.

Le metodologie di stampa per film in ETFE

La stampa del film in ETFE può avvenire in due modi: a rotocalco, anche definita roll to roll o digitale.

La stampa a rotocalco

La stampa rotocalco è un sistema di stampa basato su una matrice incisa a incavo. La matrice rotocalcografica è costituita da un cilindro d’acciaio cromato o da una lastra di rame montata su cilindro. I diametri dei cilindri sono di circa 30 cm. Durante la rotazion, la matrice e viene interamente ricoperta dall’inchiostro e successivamente ripulita dai residui mediante una lama di metallo che compie un raschiamento meccanico.

Nel rotocalco, a differenza del sistema offset, la stampa avviene per contatto diretto tra la matrice e il supporto. Il film di ETFE della bobina passa tra il cilindro della matrice e un secondo cilindro di pressione, in modo che l’inchiostro presente negli incavi venga fissato su esso. Il pattern di stampa può essere di qualinque tipo (esagoni, cerchi, stelle, motivi fantasiosi) ma la stampa sarà ripetuta identica ad ogni rotazione del rullo.

Questo tipo di stampa è relativamente economico, rapido nella produzione (diversi metri al minuto) ma necessita di grandi volumi di stampa (impensabile stampare a rotocalco pochi metri lineari in quanto l’attrezzaggio della macchina e l’avviamento della stessa renderebbero insostenibile l’operazione). Gli inchistri usati per il rotocalco possono essere di una vasta gamma di colori. Sfumature nella stampa sono molto limitate. Esistono anche inchistri color argento (silver), i più diffusi nel mondo dell’ETFE per le proprietà di durata capacità di riflettere al massimo i raggi solari, limitando l’assorbimento.

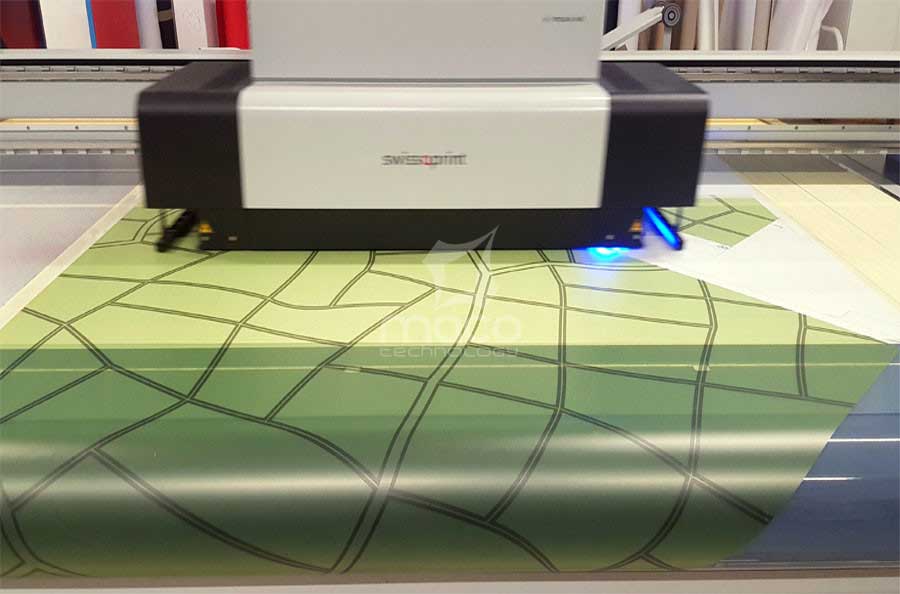

La stampa digitale

In alternativa, il film ETFE può essere stampato digitalmente. In questo caso può essere stampata qualunque immagine, senza il vicono della ripetitività del rullo, compreso immagini sfumate o gradienti di colore attraverso il dosaggio degli inchiostri.

La stampa digitale è molto più costosa rispetto alla stampa a rotocalcolo a causa dei tempi di processo della stessa (anche 10 minuti per 1 metro lineare) e al momento della scrittura di questo posto, molto meno duratura nel tempo rispetto alla prima opzione. Gli inchistri, infatti, fanno fatica ad aderire alla superficie dell’ETFE e tendono a staccarsi a meno di particolari processi di preparazione della superficie stessa.

La preparazione del film in ETFE per la stampa: trattamento corona e primerizzazione.

Come già anticipato, l’ETFE ha intrinseche proprietà di compattezza della superficie che risulta molto chiusa e da essa deriva la capacità di durare nel tempo e di essere “autopulente”. Il film è infatti idrorepellente e questa caratteristica respinge le molecole d’acqua che cadono sulla sua superficie raggruppandole in goccie di più “rotonde” che inevitabilemente scorrono dalla superficie anche con pendenze molto basse. Il rotolamento delle goccie d’acqua sulla superficie, unita alla compattezza del materiale garantisce una naturale pulizia al film ogni volta a contatto con l’acqua.

Per poter quindi permettere agli inchiostri di aggrapparsi e unirsi ad un materiale così particolare, è necessario trattare il materiale al fine di rendere la superficie pronta ad accettare lo sporco (in questo caso gli inchistri).

Esistono due metodi di preparazione dell’ETFE alla stampa: il trattamento corona e la primerizzazione.

Il trattamento corona

Questo primo processo consiste nel passaggio dell’ETFE attraverso una serie di rulli che hanno il compito di aumentare la tensione superficiale del materiale in lavorazione permettendo all’inchiostro di rimanere ben ancorato nel tempo

La primerizzazione.

Questo processo è stato sviluppato in particolar modo da PATI, l’unico fornitore italiano di ETFE per architettura, (uno dei 3 al mondo) ed è protetto da diveri brevetti. Il sistema consiste nel trattare il film attraverso la stesura di un vero e proprio primer, un velo trasparente che permette all’inchiostro di reagire con esso e fissarsi saldamente sulla superficie dell’ETFE.

Se per la stampa a rotocalco basta il trattamento corona per ottenere una stampa duratura (garanzia 10 anni) per ottenere una stampa digitale al momento garantite tra i 2 e i 5 anni, è assolutamente necessario utilizzare film primerizzati.