Pare non esserci molta chiarezza riguardo alle strutture gonfiabili e affini. Questo articolo prova a fornire una panoramica utile a progettisti e utilizzatori finali.

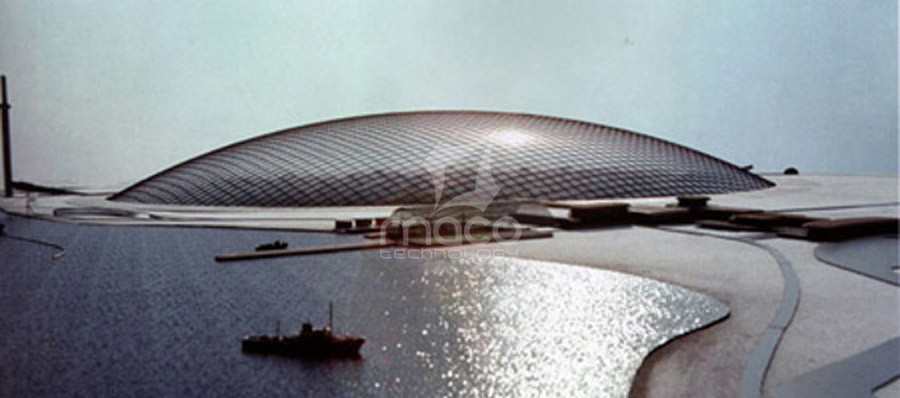

Le strutture pneumatiche sono una classe di tensostrutture in cui la forma e la stabilità sono ottenute dalla differenza tra la pressione interna della membrana e la pressione atmosferica. L’assenza di elementi di supporto strutturali rigidi propria delle strutture sostenute dall’aria porta alla definizione del tipo di costruzione più leggera mai creata dall’uomo. Una membrana di questo tipo potrebbe restare sospesa, proprio come una bolla di sapone e, per questa ragione, potrebbe coprire una luce teorica infinita.

Lo studio delle bolle di sapone consente di capire molti dei principi alla base della staticità delle strutture a membrana tesa. Esse, per equilibrio, hanno una tensione superficiale identica in ogni punto. Si comportano esattamente come le strutture pneumatiche che reagiscono ai carichi accidentali scorrendo o muovendosi. Inoltre le bolle di sapone hanno la proprietà di coprire sempre la superficie minima a parità di volume contenuto e ogni

forma realizzabile con una bolla di sapone può concretizzarsi in una struttura pneumatica.

Per classificare le strutture pneumatiche nella varietà delle strutture extraleggere, bisogna allargare l’indagine al campo delle tensostrutture. Esse consistono in membrane pretese che fanno contemporaneamente da struttura e copertura. La pretensione è lo sforzo permanente applicato alla struttura che ha la funzione di stabilizzarla in relazione ai carichi che deve sottoporre e dove la parte resistente lavora a trazione.

Le tensostrutture, in base all’estensione degli elementi che le costituiscono si dividono in:

– lineari

– superficiali

Le superficiali a loro volta si possono distinguere in:

– superfici piane pretese

– superfici con curvature in una sola direzione

– superfici anticlastiche

– superfici sinclastiche (pneumatiche)

La stabilità strutturale

La stabilità strutturale nelle pneumatiche è funzione della interdipendenza tra le forme degli involucri, le pressioni dei fluidi e le condizioni esterne. Da un punto di vista complessivo il processo meccanico che assicura la stabilità delle costruzioni pneumatiche è riassumibile in tre punti:

– presenza di un fluido che esercita una certa pressione sull’involucro

– trasformazione di questa pressione in tensione superficiale

– partecipazione degli sforzi di tensione all’equilibrio di ciascun punto sulla superficie quando questa ha raggiunto la forma che consente tale equilibrio.

La capacità delle strutture pneumatiche di sopportare carichi è dunque uguale alla capacità dei materiali costituenti l’involucro di resistere a sforzi di trazione.

L’aspetto che sostanzialmente differenzia tali costruzioni da tutte la altre risiede nel fatto che la loro struttura portante non è costituita da elementi solidi (muri pilastri ecc…) ma da un fluido in pressione. Il peso proprio della struttura ed i carichi applicati, non si scaricano, dunque, direttamente sul terreno. Infatti, al contrario di tutti gli altri

tipi di costruzione architettonica, per i pneumatici a parete semplice non è possibile determinare la testata massima dell’involucro né mediante la relazione circa la resistenza del materiale in relazione al suo peso né in altro modo perché l’involucro della costruzione pneumatica può essere teoricamente sospeso in aria. Il peso proprio dei tessuti o film e delle eventuali funi per il sostegno sono portati direttamente dall’aria dunque, sempre in teoria, si potrebbero realizzare strutture pneumatiche di qualsiasi dimensione. Le massime tesate realizzabili non trovano limitazioni nelle caratteristiche dei materiali ma solo nell’enorme quantità di energia necessaria, con tali dimensioni, a mantenere l’interno pressurizzato.

È da notare che qualunque struttura pneumatica, una volta gonfiata, può sopportare carichi di compressione come un pilastro, fino al punto in cui la tensione di compressione dovuta al carico è uguale alla tensione longitudinale di trazione dovuta alla pressione interna. Quando la compressione si avvicina a questo valore, la membrana cede per instabilità al carico di punta oppure si generano grinze sulla superficie non più pretesa e la struttura collassa.

Costruzioni pneumatiche a parete semplice anche dette strutture pressostatiche

Le strutture pneumatiche a “parete semplice” sono le più semplici di tutte ed hanno la particolarità di reggersi in massima parte grazie ad una sovra pressione presente nell’ambiente interno, imposta da uno o più compressori o elettroturbine con basse potenze e dal consumo quindi estremamente limitato.

Solitamente la costruzione nel suo complesso può essere adattata alle variazioni di carico esterno, mediante dispositivi automatici regolanti la pressione interna; con tali dispositivi si può generare un regime pretensionale quasi costante nell’involucro e nello stesso tempo ottenere il consumo minimo di energia necessario per mantenere costante la forma della costruzione. Generalmente, dunque, non è indispensabile

impostare la struttura in relazione ai carichi massimi che si verificano molto raramente (a causa di un forte temporale, per esempio) proprio in funzione di questa capacità di adattamento. Ciò al contrario di quanto avviene nelle costruzioni tradizionali, nelle quali le condizioni ipotetiche di massimo carico determinano sia i costi iniziali sia i costi di esercizio durante tutta la vita della costruzione stessa. In questo tipo di ambienti, che spesso occupano superfici molto grandi, il mantenimento della pressione, il riscaldamento, il cambio dell’aria consumata sono generalmente combinati tra loro e vengono controllati automaticamente. Allo scopo di consentire un certo ricambio d’aria interna ed ovviare sia al formarsi di fenomeni di condensa, sia al notevole aumento della temperatura interna durante i periodi di esposizione al sole a causa dell’effetto serra, vengono solitamente

applicati degli sfiati a valvola. Al riguardo è vantaggiosa anche una permeabilità degli involucri ai gas, sia per evitare, come accennato, la condensazione dell’umidità dell’aria all’interno dell’involucro sulla parete fredda, sia per il ricambio dell’aria stessa, in modo da evitare fenomeni di trazione verso il basso, dovuti alle correnti discendenti dell’aria calda che viene in tale modo raffreddata o all’eccessivo aumento della temperatura all’interno.

Per quanto riguarda le porte di accesso, le più indicate sono quelle girevoli che evitano inutili perdite di pressione e che possono essere collegate all’involucro per mezzo di attacchi anch’essi pneumatici.

Analogamente possono essere adottati anche ingressi a doppia porta.

L’ancoraggio al supporto, se la costruzione pneumatica non è libera, è un punto delicato poiché esso generalmente determina il passaggio da una struttura flessibile e deformabile ad un supporto rigido e indeformabile. Il principio da rispettare sempre è quello di ridurre il più possibile la concentrazione degli sforzi in punti particolari della costruzione distribuendoli sul numero più elevato possibile di attacchi. Generalmente, nei

casi in cui il carico del vento è medio, si adopera una sovra pressione di 20 kg/mq che garantisce sia la stabilità che la forma della costruzione. In caso di notevole carico all’esterno non si superano comunque gli 80/100 kg/mq. La permanenza prolungata dell’uomo in ambienti pressurizzati di questo tipo e gli sbalzi di pressione subiti in ingresso e in uscita non sono avvertibili nemmeno da individui estremamente sensibili e non sono assolutamente dannosi per la salute anche adottando criteri estremamente restrittivi.

Un’ultima considerazione va fatta riguardo all’alto grado di sicurezza che può essere raggiunto con tali costruzioni a causa del peso ridottissimo degli involucri che difficilmente raggiunge i 3-5 kg/mq. Inoltre, nel caso di eventuali interruzioni nel funzionamento dei compressori, l’aria interna potrebbe sfuggire soltanto lentamente attraverso le aperture che non siano ermeticamente chiuse (la cui presenza di solito è estremamente ridotta); per effetto, inoltre, del risucchio del vento e del moto ascendente dell’aria calda l’afflosciamento può essere ridotto di molto. Ma anche nel caso in cui la pressione interna dovesse diminuire notevolmente, ad esempio per uno squarcio di notevoli dimensioni, ciò avverrebbe comunque tanto lentamente da non procurare nessun pericolo

immediato per le persone occupanti la struttura.

Le strutture pneumatiche a doppia parete (cuscini)

Le costruzioni pneumatiche a doppia parete sono solitamente costituite da un involucro chiuso, pressurizzato al suo interno. A tali costruzioni si può fare assumere qualsiasi forma pur avendo come matrice comune di riferimento il cosiddetto “cuscino pneumatico”, elemento caratteristico di questa tipologia strutturale gonfiabile.

Ciò che sostanzialmente le differenzia dalle strutture a parete semplice è che la compressione d’aria viene applicata all’interno della “parete pneumatica” e non nell’ambiente circoscritto dall’involucro, dunque tale ambiente non pressurizzato, consente di creare accessi del tutto liberi alla costruzione. Essi, infatti, nel caso di impieghi per uso abitativo non necessitano di porte a tenuta all’aria e di altri dispositivi volti a tenere in pressione lo spazio abitabile. L’utilizzo della doppia parete elimina dunque anche la necessità di disporre di compressori d’aria sempre in funzione poiché, una volta gonfiato il cuscino d’aria, questo rimane chiuso per tutto il periodo d’esercizio, al contrario di quanto avviene per gli ambienti pressurizzati, in cui gli accessi provocano continue perdite di pressione che vanno dunque costantemente ricompensate.

I film ed i tessuti impiegati per la sua realizzazione devono essere poco elastici o poco deformabili per contrastare il più possibile la tendenza, comune a tutti i pneumatici ma accentuata in quelli a doppia parete, ad assumere una forma sferica o comunque una grande altezza rispetto al centro. Ciò si evita sia intervenendo sull’involucro, dilatandone le parti lungo il bordo e restringendo quelle centrali, sia fissando l’involucro esterno ad anelli di pressione in camere chiuse, sia con la predisposizione di collegamenti interni tra le due parti particolarmente utili soprattutto nel caso di coperture di grandi luci. Solitamente i collegamenti interni migliorano la capacità portante e la resistenza flessionale dei cuscini pneumatici che possono essere collegati e quindi schiacciati sia per punti che per linee, mediante setti. Ciò rende possibile realizzare sia delle soluzioni di continuità nel campo del pneumatico sia l’inserimento, ad esempio, di settori trasparenti.

Adottando un sistema di collegamenti sia puntuali che lineari, si possono inoltre costruire cuscini pneumatici con superfici quasi parallele poste a piccola distanza e con notevole resistenza flessionale; questi vanno sempre più sostituendo le “pareti semplici” nelle costruzioni pneumatiche a forma di cupola..

Con i cuscini pneumatici si possono realizzare in maniera molto semplice coperture e setti di separazione molto leggeri, mobili, più o meno trasparenti, nello stesso tempo abbastanza isolanti sia acusticamente che termicamente. Inoltre il cuscino d’aria che separa i due cuscini dell’involucro costituisce un isolante termico che può essere vantaggiosamente sfruttato, dimensionando opportunamente le altezze delle camere pneumatiche. Le caratteristiche di isolamento termico ed acustico e la possibilità di giocare sulla permeabilità alla radiazione solare dei tessuti dell’involucro, creando una luce diffusa di ottima qualità, rendono queste strutture particolarmente indicate per creare ambienti molto confortevoli.

I pneumatici a doppia parete si suddividono inoltre in strutture a bassa ed alta pressione, anche se generalmente si tratta sempre di pressioni superiori rispetto a quelle impiegate nei pneumatici a parete semplice.

Probabilmente è proprio con le costruzioni pneumatiche a parete doppia ed in particolare con quelle realizzate mediante “nervature pneumatiche”, costituenti veri e propri scheletri strutturali, che si potranno risolvere specifici problemi costruttivi che, secondo tecniche e concezioni tradizionali, risultano di notevole difficoltà esecutive e di grande costo. un approfondimento specifico riguardo alle strutture pneumatiche utilizzate per applicazioni strutturali e l’evuluzione della tecnologia grazie al principio tensairity è trattato un questa pagina del nostro blog.